カーボングラファイトには、耐熱性・放熱性・導電性・反応耐性・自己潤滑性と、大きく5つの特性が有ります。更に、熱変形が少ない事、熱衝撃に強い事、比重が低いこと、ガラス・溶解金属に濡れないなど、純度の高いことが特徴です。

近年では、金属などの従来の材料から、様々なカーポン素材へ変更して使われることも増えてきています。弊社では、研究・開発段階から、様々なお手伝いをさせて頂いています。

ここでは、カーボングラファイトの持っている、特徴を紹介いたします。

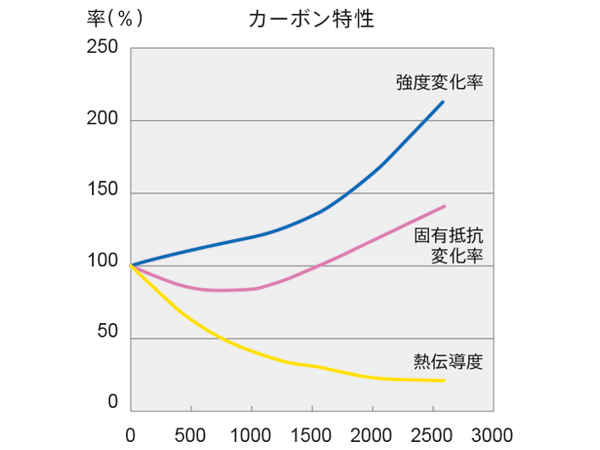

耐熱・高強度特性

還元雰囲気中(2500度)、大気中(400度)と耐熱特性が優れているため、高温下での使用に耐えられます。また、2500度位までは、温度上昇と共に機械的強度が増し、常温時と比べ約2倍になります。

大よその、引っぱり強さ・圧縮強さは

引っぱり強さ= 0.5×曲げ強さ

圧縮強さ= 2×曲げ強さ

で求められます。

高い耐熱性を持つ事から、カーボン製の金型や鋳型、半導体シリコンウエハー搬送用ボートやルツボなどとして、カーボングラファイトは利用されています。

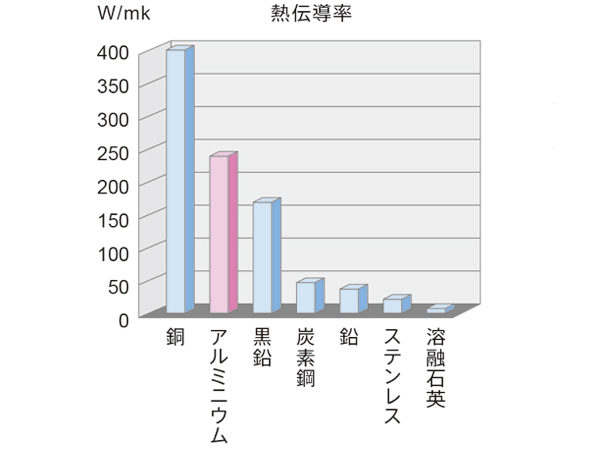

放熱・高熱伝導特性

熱伝導率が高い為、放熱用途として応用されます。

熱伝導率が高い為、放熱用途として応用されます。

(鋳鉄の2倍、銅の1/3、アルミの1/2 )

その為、金属加工の連続鋳造ノズルとしてもカーボングラファイトは利用されています。その他、ガラスや鋳鋼の敷き板、アルミ鋳造用の滑り板など、放熱・高熱伝導特性を活かし、様々な場所で使用されています。

導電性・通電特性

電気をよく通します(導電性に優れます)。

また、加工性に優れており複雑な形状の加工が可能です。放電加工電極では、放電電流が安定しており電極消耗が少なく、銅電極の1.5~3倍の放電加工速度を発揮します。

家電製品のスイッチやボタンにも電気接点用としてカーボンパウダーが使われています。

また、 グラファイトの導電性・通電特性を生かして、電子手帳、電卓、携帯電話の中にも液晶を作動させる回路としても使用されています。

反応耐性・化学的安定特性

化学的安定性に優れ、多くの酸やアルカリ薬品・溶液に対して反応が少なく耐えることが出来ます。殆どの有機溶剤、腐食性の化学薬品に侵される事がありません。

化学的安定性に優れ、多くの酸やアルカリ薬品・溶液に対して反応が少なく耐えることが出来ます。殆どの有機溶剤、腐食性の化学薬品に侵される事がありません。

その為、材料を混ぜ合わせるルツボや攪拌羽根としてよく利用をされます。

また、反応耐性・化学的安定特性を生かし材料に超高純度処理を施し、高集積度半導体用製造治具としてもカーボングラファイトは利用されています。

自己潤滑特性

自己潤滑性があり、他の材料と強く摺れても相手材料を傷つけません。また、放熱性があるため「焼き付き」を防ぎます。

その為、カーボングラファイトは、機械用軸受けや、新幹線用パンタグラフ、トローリーシューや摺動部分(べーン、メカニカルシール)などに利用されています。

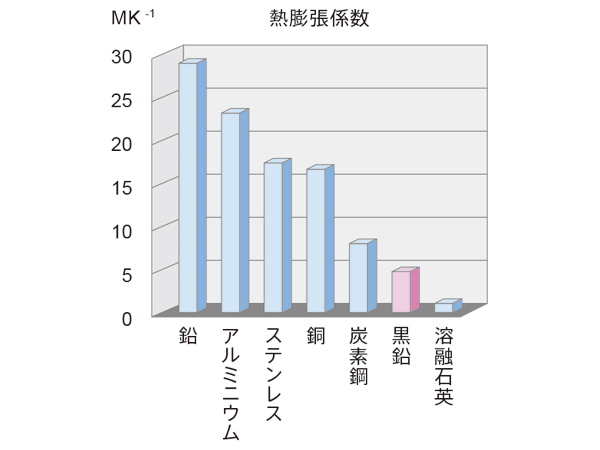

低熱膨張特性

熱膨張係数が低く、温度変化に対して体積の増加・減少が少ない特性があり熱間でも安定した形状が保てます(鉄・銅などの半分)。

熱膨張係数が低く、温度変化に対して体積の増加・減少が少ない特性があり熱間でも安定した形状が保てます(鉄・銅などの半分)。

その為、放電加工用電極や連続鋳造用ノズルに使用する事により形状が安定する特徴があります。また、グラファイトが併せ持つ低熱膨張特性と、耐熱性特性・自己潤滑性・熱衝撃耐性などとあわせ、ダイヤ焼結型やガラス用の分割型や鋳型などに使われています。

熱衝撃耐性

熱衝撃(急激な加熱「急熱」や急激な冷却「急冷」)に強く、温度変化に対して割れやカケが発生しにくい特性が有ります。

500度の黒鉛を水中へ投下してもほとんど割れ・変形は生じません。その為、連続鋳造用ノズルや黒鉛製の鋳型に(直接水をかけて冷却する事が出来ます。(★)

熱衝耐性を生かして、ダイヤ焼結型などにカーボングラファイトが使われています。

耐熱衝撃性(R)は次の式で表せます。

R=K・S/α・E

K:熱伝導度(kcal/m•h・℃)

S:引っぱり強さ(kgf/cm2)

α:熱膨張係数(1/℃)

E:ヤング率(kgf/mm2)

(★注意!場合によっては、水蒸気爆発の危険があります)

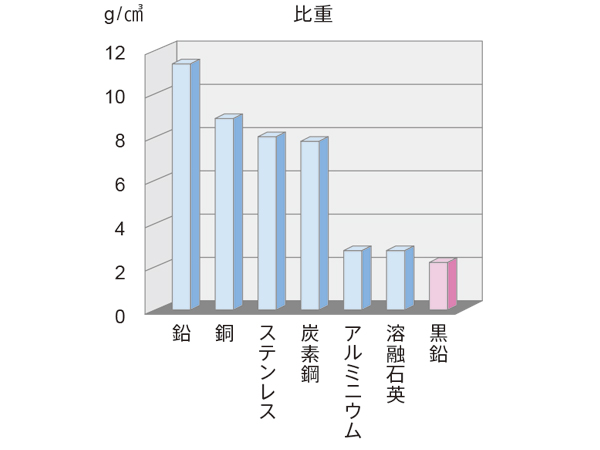

低比重特性

金属や石英ガラスに比べ比重が軽い特性が有ります。その為、従来金属が使用されていた場所がカーボンに置き換わり使用されてきています。

金属や石英ガラスに比べ比重が軽い特性が有ります。その為、従来金属が使用されていた場所がカーボンに置き換わり使用されてきています。

例えば、カーボングラファイトは比重が低く(銅の1/5)、大型の黒鉛電極も製造可能となり、通電特性、耐熱特性、反応特性をあわせ製鋼用アーク炉の電極として使われます。

また、低比重であると同じ形状であれば軽くなる為、設備を動かす際の省エネにも繋がります。

離型特性

溶融金属や溶融ガラスなどに濡れない為製品の離型性に優れています。

その為、薬物を取扱う設備や装置部品や熔鉱炉・溶解炉用の撹拌羽やルツボ、ガラス製品の製造治具にカーボングラファイトは使用されています。

高純度特性

無機質で不純物が少なく純度が高い事が特徴です(CIP材で500~1,000PPM程度・押出材は1,000~2,000PPM程度)。

更に高純度処理により灰分を7~8PPM (超高純度処理では、2~3PPM)

にすることが出来ます。高純度処理品については純化処理をされた黒鉛材料から加工を行う事が多く、その際には高品質の純化品用の専用手袋を使用し加工を行います。

弊社では、一般材料用の手袋と純化品用の手袋は別の物を準備しています。

超高純度が必要な製品については加工中に空気に触れただけで純度が落ちる為、加工後に純化処理が必要となります。

☆「灰分0.05%=500ppm(1ppm=0.0001%)」

その他

- カーボンの欠け傷つきなどを防ぐ処理により、耐摩耗性を上げる事が出来ます。

(含浸処理・コーティング処理) - 大気中の酸化に対しては、耐酸化処理を施すことで酸化速度を低減することが出来ます。

(含浸処理・カーボン複合材) - シール性・耐熱・耐摩耗性を向上させる処理を施し、過酷な状況でも使える材料へ出来ます。

(含浸処理・コーティング処理・カーボン複合材)