加工の検討というのは製品の形状の物を作る際にどの工作機械で加工するのか。また、その時に必要な時間や刃物(道具)などの有無を検討する事をいいます。

工作機械の大分類

工作機械には大きく分けて湿式(ウェット)と乾式(ドライ)の2種類があります。

基本的には湿式(ウェット)と乾式(ドライ)の選択ついては母材(ワーク)と刃物によって判断されます。

切削液には油性と水溶性があり母材(ワーク)等による使い分けが必要になります。

乾式も湿式もそれぞれに利点や欠点がありその違いを紹介します。

湿式加工(ウェット)「MQL・ミスト」

切削液・冷却液により潤滑や冷却しながら切削をする方法です。湿式加工(ウェット)にはMQLとミストがあります。

MQLとは、(Minimum Quantity Lubrication)の略で、オイルや切削液をかけつづける方法。ミスト(セミドライ)はオイル(切削液)+工アーにより冷却液を混合噴霧させる方法です。

~湿式加工の利点~

i.工具耐久性が向上し刃物の持ちが良くなります

ii.精度が保持でき加工面が良くなる場合が多い(特に油性)

ⅲ.温度上昇抑制ができ温度(液温)管理がしやすい(精度が要求される場合は特に重要です)

ⅳ.切削抵抗の低減ができ、高速送りによるワークおよび刃物などの発熱を抑え、摩耗が軽減される

~湿式加工の欠点~

i.特に水溶性の冷却液の場合、定期的に交換が必要で廃液処理に費用が掛かる。

ii. 高圧クーランなどを使用すると全閉カバーが必要でミストコレクターが無いマシンの温度が高くなり精度不良の原因になる。さらに、内部が全く見えず作業環境を悪化させてしまう。

iii.乾式に較べてオイルポンプ・オイルパンなどの設備費用が掛かる。

ⅳ.切削液(クーラント)によってはマシンをさびさせる場合がある。

v.オイルや切削液によっては人体に良くない物がある。

ⅵ.加工後にワークの洗浄が必要になる。

ⅶ.深いポケットに切粉が穴に引っ付いてしまい除去され難くなる。

乾式加工(ドライ)「ドライ・エアブロー」

工アーブローも切削液も使用しない方法をいいます。

工アーブローとは加工の最中に工アーを吹き付け(吸い取り)冷却やキリコを除去する方法です。

~乾式加工の利点~

i.ワークを汚さず後処理の必要がない。

ⅱ.切削液(クーラント)のような消耗品が無く、廃液処理が不要。

ⅲ.エアブローの機能の無いマシンでも比較的簡単に取りつけができる。

ⅳ.深いポケット穴の所など切粉が除去しやすい。

ⅴ.オイルの飛散などがなく作業環境を汚しにくい。

~乾式加工の欠点~

ⅰ.刃物の磨耗が早く交換頻度が高くなる。

ⅱ.集塵設備が必要。

iii.ワークの種類によっては、粉塵が飛散する。

以上のような湿式(ウェット)と乾式(ドライ)の違いが存在します。

工作機械の種類

フライス盤

材料を水平(XY)方向に動くテーブルの上に固定し回転する刃物で削る機械。刃物の位置は固定で材料(テーブル)を動かす為、直線的な方向(平面的)に削ることができます。

旋盤

ワークを回転させて刃物で削る機械。材料を回転させて削る為、出来る形状は基本的に円形断面(中心軸対称形)のものになります。マシンの能力は削ることが出来る最大径と、長さが基本となります。 汎用機からCNC機まで、サイズも方式(縦型・横型など)も様々とあります。

ボール盤

ドリル(キリ)を回転させて切削し穴を開ける機械。卓上ボール盤、直立ボール盤、ラジアルボール盤、多軸ボール盤など様々とあります。

マシニングセンタ

ボール盤や、旋盤、フライス盤の機能を一台に集めた機械。MCとは機械加工(マシニング)の機能を集中(センター)させたという意味です。NCで数個の刃物(多軸+タレット)を操作できる為、複雑な形状の切削が一台のマシンで出来ます。通常のMCは2次元半 ( 2. 5 )ですが、最新のMCは5次元加工が出来ます。

ワイヤー放電加工機

極細の金属線に電気を通して金属を溶かしながら切断する機械。分厚い板でも複雑な形状で精密に切断できる為、難易度の高い刃物を作る際には欠かせない道具となります。

コンターマシン

糸鋸式の刃物で材料を切断する機械です。

コンタの刃は、ハイス鋼、超硬、ダイヤ(電着)など様々とあります。

研磨機

回転する砥石にワーク(材料)をあてて削るのが主に知られています。 それ以外に

バレル研磨

洗濯機のような容器に砥粒とワークを入れて削る

ブラスト研磨機

ノズルから圧縮空気で研磨材を放出し削る

ベルト研磨機

工ンドレスベルトのサンドベーパーによりワークを削る

ラップ研磨機

テーブルの上から回転するバフで治具をあてて研磨する方法

バフ研磨機

砥粒を含んだ布や樹脂の砥材による研磨方法

ショット研磨機

高速回転するプロペラの遠心力で砥粒を投射して削る

電解研磨機

電解液の中で電気分解する事により研磨する方法

工作機械に取り付ける刃物の種類

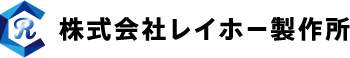

工ンドミル(フライス)

フライス盤は削りたい形状に合わせて刃物を取替えますが、その刃物をエンドミルと呼びます。それは、フライス盤のことを英語で( milling machine)といい、工作機械に使う工具を(mill)とよびます。先端部(end)に刃がある切削工具を総称してエンドミルと呼びます。

書物によっては回転させて使う切削工具全般をフライス(milling Chtter)といい、エンドミルは外周や端面に刃がある切削道具をエンドミルと定義している場合もあります。通常のエンドミルは刃先を使い平坦な加工を行う際に使います。刃先に中低勾配が付いている事が多い刃物です(中心に向かって凹んでる状態です)

エンドミルの刃先(主に平面加工)

フェイスミル(フラットエンドミル)

水平面や垂直面を削る際に使います (フライスとしての分類では、正面フライスとも呼ばれています)。

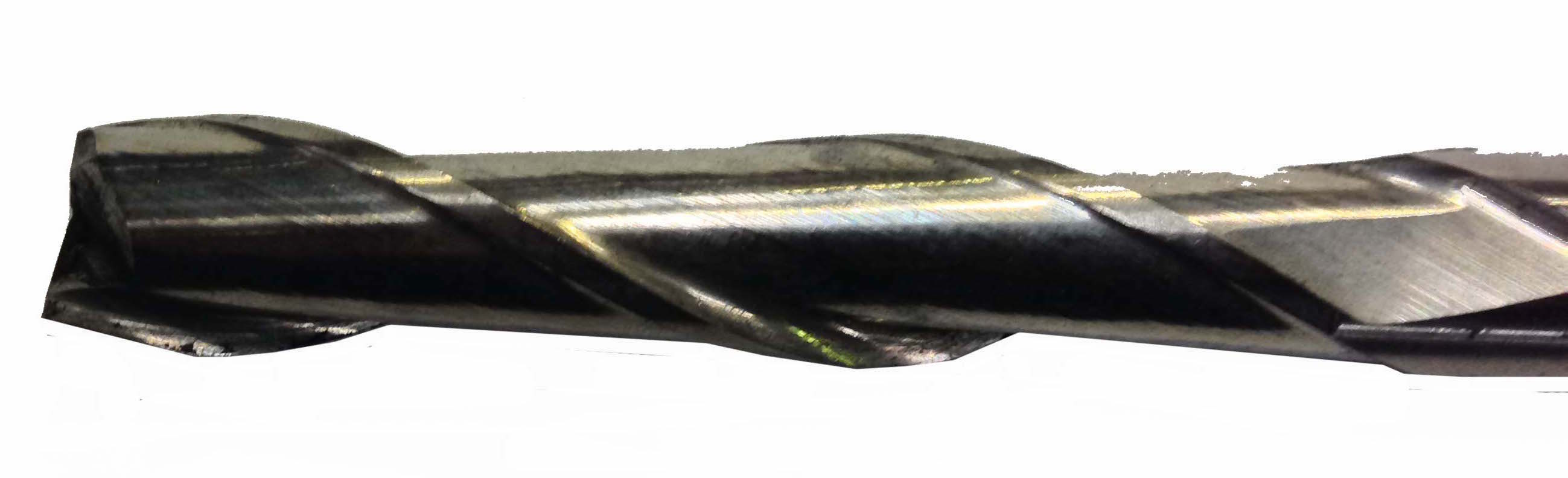

ドリル

ワークに穴をあける為の切削刃物の事です。金属製の丸棒(シャンク)の先端に刃が付いていて、回転させて穴を開けます。シャンクをバイスやチャックなどで大きな器具や装置に固定して使います。ドリルの刃物とチャックなどを区別したいときはドリルビットと言います。ドリルの刃先の角度は大よそ約120度です。 ( 60度や、135度などと色々です。)

ドリルの刃先(主に穴あけ加工)

リーマ

ワークにドリルなどで空けられた穴を拡大したり面形状を整えたりする工具です。精度が求められる穴加工は、リーマにて行います。主に、刃物ボディーで削るようになっています。精度が求められる穴加工を行う際に先にドリルで穴を開けておいて、リーマで形状を整えると考えていただければ判りやすいです。

チャック

工作機械の刃物の取り付け部分と刃物を固定している部品の事をチャックといいます。

また、工作機械にワークを固定する事をチャッキング(chucking)といいます。

機械式(メカニカル)のチャックやエアチャックなどチャックを掴む構造にも種類が有ります。磁性がある材料のチャッキングにはマグネットチャックという方法もあります。

タップ

穴の内側にねじ溝を刻む為に用いる道具です。タップは、メスネジの穴を空けるのに使います。

タップの刃先(雌ネジ加工)

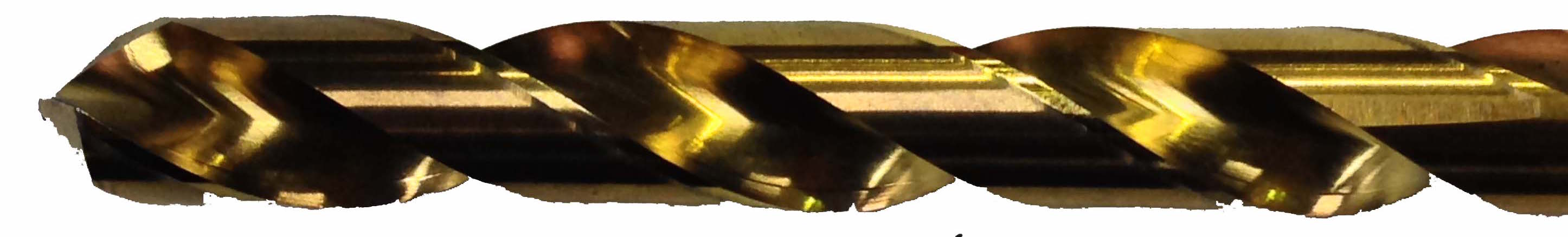

ボールエンドミル

刃物の先端が球状で主に曲面を切削するのに用いられる刃物です。 3次元加工が必要な形状やプログラムを動かす際はボールエンドミルを用いて加工を行います。

ポールエンドの刃先(主に曲面を切削)

ネジ切りダイス

ボルトを作る際に用いる道具で、オスネジの溝を刻む為に用いる道具です

治具

日刊工業新聞社刊「機械用語辞典」では治具は次のように説明されています。

ジグ(英単語”jig”)。日本語の「治具、冶具」は当て字。

工作物を固定するとともに切削工具などの制御、案内をする装置。主に機械加工、溶接などに用いる。これによって一々、罫書きをする手間が除け、加工が容易になり、仕上がり寸法が統一されるので作業能率を増し大量生産に適します。

グラファイト加工について

機械

工作機械は元々のつくりは、通常の金属加工用のマシンです。しかし、そのまま使うとカーボンを加工した際に出る粉塵により機械の寿命を短くしてしまったり、カーボンは電気を通す為、機械の基板がショートしてしまったりします。

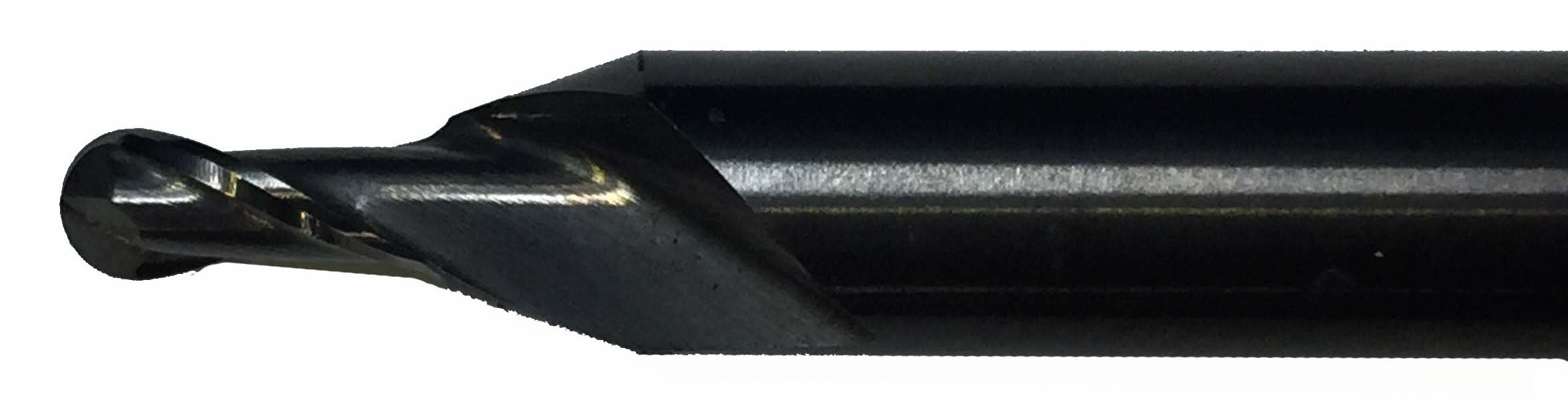

刃物の形状

工作機械に取り付ける刃物(道具)の形状も機械加工の刃物とは違います。

カーボンは金属と違い乾式で加工を行う為、切削粉を加工面から効率よく除去する必要があります。刃物メーカーより、刃物の先端付近より風が送り出されるようにエアホールが取り付けられたグラファイト加工用のエンドミルも販売されております。

また、スクイの角度もニゲの角度も金属用とは違い切削粉の抜けが良いように考えられています。

刃物の材質

カーボンの加工は金属加工に比べ刃物の動きが早く、切削(加工の難易度)が簡単に見られがちです。しかし、原子はダイヤモンドと同じ炭素原子。刃物の磨耗が早く、精度が落ち易く、刃物の交換頻度は高いです。